橡膠制做和改性技術(shù)的不斷增加,橡膠的應(yīng)用領(lǐng)域快速擴(kuò)充,隨著電動(dòng)車對(duì)輕量化、舒適性、和安全性要求的提升或者塑膠具備的長(zhǎng)度輕、手感好、成型工藝簡(jiǎn)潔等特點(diǎn)的逐漸顯露,因而電動(dòng)車零組件塑膠化的比列越來(lái)越大,常見(jiàn)的內(nèi)飾塑膠件類型有聚酯PP、ABS、PC、PA等幾種。電動(dòng)車橡膠件噴涂是運(yùn)用數(shù)學(xué)和機(jī)械方式去除橡膠件表面的脫模劑、異物、污物等,除去表面界膜阻力,減少粘附力,并在其表面涂裝染料,經(jīng)烘干成膜并粘附于塑膠件表面,超過(guò)防護(hù)和裝潢用處的過(guò)程。

塑膠件的涂裝工藝過(guò)程可分為兩段,即前處理車務(wù)段和涂裝分廠。

1.1橡膠件前處理

橡膠件在噴涂時(shí),需要進(jìn)行表面處理,表面處理的目的:

(1)增加橡膠基體的粘附力,提高鍍層表面的弊端;電動(dòng)車橡膠件結(jié)晶性大、極性小、表面光滑、潤(rùn)濕性差,直接涂裝會(huì)導(dǎo)致鍍層對(duì)基體的粘附力很差,可通過(guò)表面處理的方式減少塑膠件表面的表面張力,增加基體的粘附。

(2)消滅橡膠件內(nèi)載荷,避免涂層龜裂;橡膠成形制做時(shí),制做濃度有時(shí)可超過(guò)70℃,在不均一的冷卻過(guò)程中也許在制品的局部和表面形成殘存載荷,殘存載荷不促使染料的溶脹和基體的粘附。

(3)消滅表面霧霾物,避免涂層造成弊端;橡膠為不良導(dǎo)體,易靜電匯聚附著塵土,同時(shí),橡膠件制做成形后,脫模劑或其他灰塵會(huì)轉(zhuǎn)移到食品表面,嚴(yán)重影響基體的粘附和外形狀態(tài)。

然而,橡膠件噴涂前的預(yù)處理必不可少,常用的通常工藝為:消痕、除油、靜電吸塵、潤(rùn)濕和拋光刻蝕。

回火處理可改善橡膠成形時(shí)的內(nèi)載荷,避免噴涂后在載荷集中處斷掉形成裂痕。

擦油方式包含機(jī)械法和數(shù)學(xué)法,機(jī)械法主要有手工擦洗、火焰灼燒等,數(shù)學(xué)技巧主要有丙酮清潔、低堿清潔劑清潔等。

靜電吸塵:通常采取低壓離子化空氣流去除靜電吸附的塵土。

沾污和串?dāng)_:丙酮、硫酸的混和碘化鉀處理是非常簡(jiǎn)潔、傳統(tǒng)的工藝,使表面形成眾多的電負(fù)性配體,很好地減少涂層粘附力。火焰處理,輔以壓縮甲烷氣為燃料,頓時(shí)低溫氯化,改善橡膠涂料的表面張力,提高與顏料的粘附力。

1.2常用塑膠件噴涂方式

電動(dòng)車染料的噴涂方式以涂裝為主。橡膠件的涂裝模式分為空氣涂裝、靜電涂裝、大功率高壓空氣噴嘴(HVLP)或者低壓無(wú)空氣涂裝[1]。空氣涂裝白朗電涂裝是目前電動(dòng)車噴涂車間最常見(jiàn)的噴涂方式,下邊重點(diǎn)介紹這兩種涂裝模式。

1.2.1空氣涂裝

空氣涂裝是運(yùn)用壓縮空氣從空氣帽的中心孔射出,在染料噴管前段產(chǎn)生負(fù)壓區(qū),使染料容器中的染料從染料噴管射出,使得即刻處于快速路壓縮空氣流,油墨被粒子化、呈漆霧狀飛往并粘附在被涂物表面,油墨霧粒很快積聚成連續(xù)的漆面。

空氣涂裝是電動(dòng)車噴涂中最為廣泛的方式,其特點(diǎn):噴涂效率高;適應(yīng)性強(qiáng),對(duì)各類染料和各類材質(zhì)、形狀的零件都適應(yīng),不受場(chǎng)地限制;噴涂效率高;染料霧化充分;投資費(fèi)用低;涂層均勻耐臟。但顏料借助率低,通常只有50%~60%,大件只有15%~30%;飛散的漆霧導(dǎo)致作業(yè)環(huán)境嚴(yán)酷,必須有良好的通風(fēng)器材;對(duì)監(jiān)理環(huán)境和監(jiān)理參數(shù)(涂裝室工藝參數(shù)、油漆監(jiān)理參數(shù))要求較高。

空氣涂裝的主要技巧為:

(1)顏料霧化特點(diǎn)。染料的霧化顆粒越細(xì),霧化療效越好,涂層的外形品質(zhì)越好。當(dāng)空氣耗量與出漆量的百分率較小時(shí),增加空氣耗量或增加出漆量,都將顯著提高霧化療效。降低空氣量可通過(guò)增加空氣壓力來(lái)謀求,但要留意更大的空氣壓力會(huì)使漆霧飛散更嚴(yán)重。

(2)出漆量。針對(duì)浮力型噴嘴,增加壓縮空氣壓力對(duì)減小出漆量很有限,并遭到霧化的限制,通常上調(diào)針閥來(lái)適度提高出漆量。

(3)漆霧沉積量及膜厚均勻性。漆霧沉積量隨涂裝距離的延長(zhǎng)而增加,通常大型噴嘴的涂裝距離為15~625px。噴距太遠(yuǎn)漆霧沉積量小涂層薄而無(wú)光;太近涂層沉積量大,鍍層厚而流掛。膜厚均勻性與噴嘴聯(lián)通速率有關(guān)系。噴嘴應(yīng)正對(duì)零件表面以30~/s速率勻速聯(lián)通。聯(lián)通速渡過(guò)快會(huì)造成露點(diǎn),太慢會(huì)造成流掛,停頓0.1S時(shí)才會(huì)產(chǎn)生嚴(yán)重的流掛。乳液圖形通常后面厚、外圍薄。

(4)顏料黏度。染料的硬度影響出漆量,硬度高,釉料涌出量小;反之,熔點(diǎn)低,油墨涌出量大。油漆模量對(duì)霧化療效有影響,因而影響涂層的平整度。監(jiān)理時(shí)需要根據(jù)一定的稀釋比列調(diào)制各自的涂裝硬度。同時(shí),涂裝硬度受環(huán)境濕度影響較大,所以要維持涂裝室外的濃度恒定,以免溫度較低時(shí)油墨硬度較高而霧化不良,導(dǎo)致鍍層不平整、外觀差。

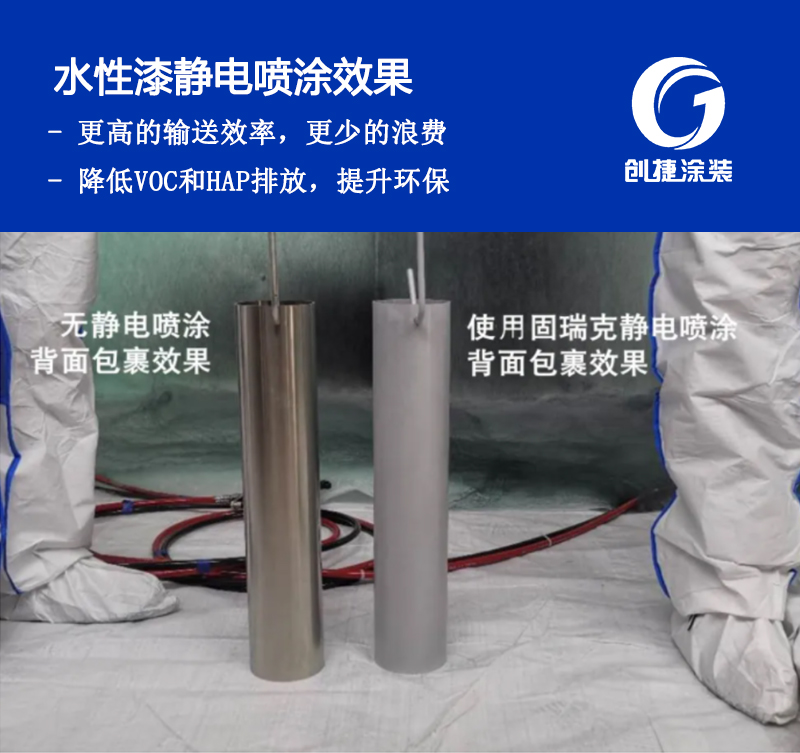

1.2.2靜電涂裝

靜電涂裝是對(duì)染料霧化妝置施加負(fù)高電流,被涂零件地線為正負(fù)極,在染料霧化妝置與被涂零件之間產(chǎn)生一個(gè)低壓放電電場(chǎng),使霧化的染料在靜電打動(dòng)下,被有效地吸附在帶正載流子的被涂零件上。

靜電涂裝最大的特點(diǎn)是:染料運(yùn)用率高,針對(duì)有些零件能高達(dá)80%以上;漆霧飛散少,較大程度地提高作業(yè)環(huán)境;涂層外形好,效率高,適于手動(dòng)化的大批量制造。靜電噴涂是現(xiàn)在電動(dòng)車簡(jiǎn)易款輻條噴涂方式之一;但靜電噴涂對(duì)染料、溶劑或者零件的導(dǎo)熱性等有特殊要求,操作安全性規(guī)定苛刻。

靜電涂裝霧化步驟可分為離心力靜電霧化、空氣靜電霧化、液壓靜電霧化,分別運(yùn)用離心力(2000~4000r/min)、壓縮空氣、對(duì)染料施加低壓(通常為10MPa)對(duì)染料進(jìn)行霧化,其中利用最廣泛的是離心力靜電霧化。靜電旋杯霧化是離心力靜電霧化中運(yùn)用最廣泛的一種,旋杯采取空氣透平驅(qū)動(dòng),帶電勢(shì)工作時(shí)可超過(guò)30000~/min,當(dāng)油漆送到快速路翻轉(zhuǎn)的旋杯上時(shí),因?yàn)樾碾x心用處,油墨在旋杯內(nèi)舒展成薄膜,并取得很大的提速度向旋杯邊沿跑步,在離心力和強(qiáng)電場(chǎng)的雙重用處下粉碎作為極細(xì)的帶電勢(shì)的碳化物。同時(shí),旋杯的杯口尖銳成為放負(fù)極,有很好的電子硬度,使染料易于荷電。之后靜電旋杯霧化在涂裝各類效應(yīng)染料組成的金屬漆時(shí),能夠體現(xiàn)出效應(yīng)染料特有的豐富繽紛的色調(diào)差異療效,色澤灰暗單調(diào)。為了解決這一弊端,目前的電動(dòng)車噴涂廠在色漆及涂料的噴涂時(shí)基本上選用靜電旋杯霧化加空氣霧化涂裝的涂裝工藝,運(yùn)用靜電旋杯霧化涂裝的高拋光率提供一層起到遮蔽用處的色漆基體(60%~80%),運(yùn)用第二道的空氣霧化涂裝(40%~20%)提供優(yōu)秀的色調(diào)效應(yīng)。

影響靜電涂裝的主要?jiǎng)右颍?/p>

染料電容通常在100MΩ·cm以上,信噪比大的染料在靜電涂裝時(shí)荷電率很低。因而,適于靜電涂裝的染料必須用丙二酮醇等電負(fù)性丙酮來(lái)增加染料的導(dǎo)熱性,使染料信噪比降低到5~50MΩ·cm。導(dǎo)熱性較差的染料,電勢(shì)隱沒(méi)速率太快,靜電壓上不去。

1.2.3HVLP涂裝

HVLP是指涂裝器材或噴嘴的傳遞效率(即涂料運(yùn)用率)需要多于65%,噴管處空氣出口壓力等于或大于10PSI(0.68×105Pa)的涂裝器材。

HVLP從而極大地提高飛霧及過(guò)噴,增加涂料及氯仿的排放量、大大節(jié)省涂料藥量,是一種環(huán)保型的涂裝技術(shù)。

1.2.4低壓無(wú)氣涂裝

低壓無(wú)氣涂裝是運(yùn)用將顏料增壓到210kg/cm2uv漆的噴涂工藝及優(yōu)勢(shì),使染料射出時(shí)霧溶入極細(xì)小的粒子,直接噴吐到被涂物表面的一種涂裝模式。涂裝時(shí)無(wú)空氣滲入,漆霧下跌飛散的現(xiàn)象較空氣涂裝少,增加了油漆耗費(fèi),但油漆霧化微粒較粗,霧化液滴通常為70~150μm,比空氣涂裝的霧化微粒20~50μm大三倍,因此涂層外形品質(zhì)差,不適合裝潢性薄基體涂裝監(jiān)理,非常適用于涂裝硬度較高的染料,如豪華內(nèi)墻用油漆的監(jiān)理。

不同的涂裝方式各有優(yōu)劣點(diǎn),實(shí)際工作中應(yīng)按照涂裝場(chǎng)地、工件形狀、涂裝品質(zhì)等實(shí)際狀況綜合考慮。

1.3常用塑膠件涂裝工藝

1.3.1涂料涂裝

如BYH-D01系列雙組份溶制劑涂料uv漆的噴涂工藝及優(yōu)勢(shì),膜厚控制在15±5μm,噴涂硬度20±2S/Cup/20℃。涂裝后,濕膜中富含大量的丙酮,如直接處于干燥室,經(jīng)常因增塑劑揮發(fā)過(guò)快導(dǎo)致鍍層氣泡、針孔等弊端,必須進(jìn)行烘干流平。閃干時(shí)間、閃干氣溫、風(fēng)速對(duì)流平療效影響較大。控制不當(dāng)會(huì)造成流平不良、橘皮等基體弊病。流平時(shí)間7~10min,氣溫23~25℃,風(fēng)量通常為0.2~0.3m/s。流平后處于烘房進(jìn)行低溫固化,烘干濃度通常為60~80℃,時(shí)間為15~30min。

1.3.2涂料涂裝

涂料涂裝分為兩種,一種是濕碰濕的色、清漆涂裝,另一種是直接涂料涂裝。至于近三年才逐漸使用的水性顏料噴涂工藝則選用色漆涂裝干燥后再涂裝涂料的工藝。

第一種方法色漆通常采取環(huán)氧色漆,環(huán)氧金屬色漆面厚通常為10~16μm,噴涂硬度14-18S/Cup/20℃;而環(huán)氧印花涂層厚通常為24~32μm,噴涂硬度16-20S/Cup/20℃。涂裝后溫度流平閃干約7min,直接處于涂料涂裝室,清涂層厚控制通常為30±5μm,噴涂硬度16-18S/Cup/20℃。涂裝后溫度流平閃干5~10min,處于涂料烘房,烘干濃度通常為80℃,時(shí)間為25-35min。

第二種模式是單基體涂料涂裝,涂料系溶制劑雙組份,膜厚通常控制為30±5μm,噴涂硬度16~19S/Cup/20℃,涂裝后溫度流平浸泡5~10min,處于涂料烘房,烘干濃度般為80℃,時(shí)間為30min。

美國(guó)的品牌全球的保鴻

掃一掃關(guān)注微信

掃一掃關(guān)注微信